80h Rapid Product Development Challenge

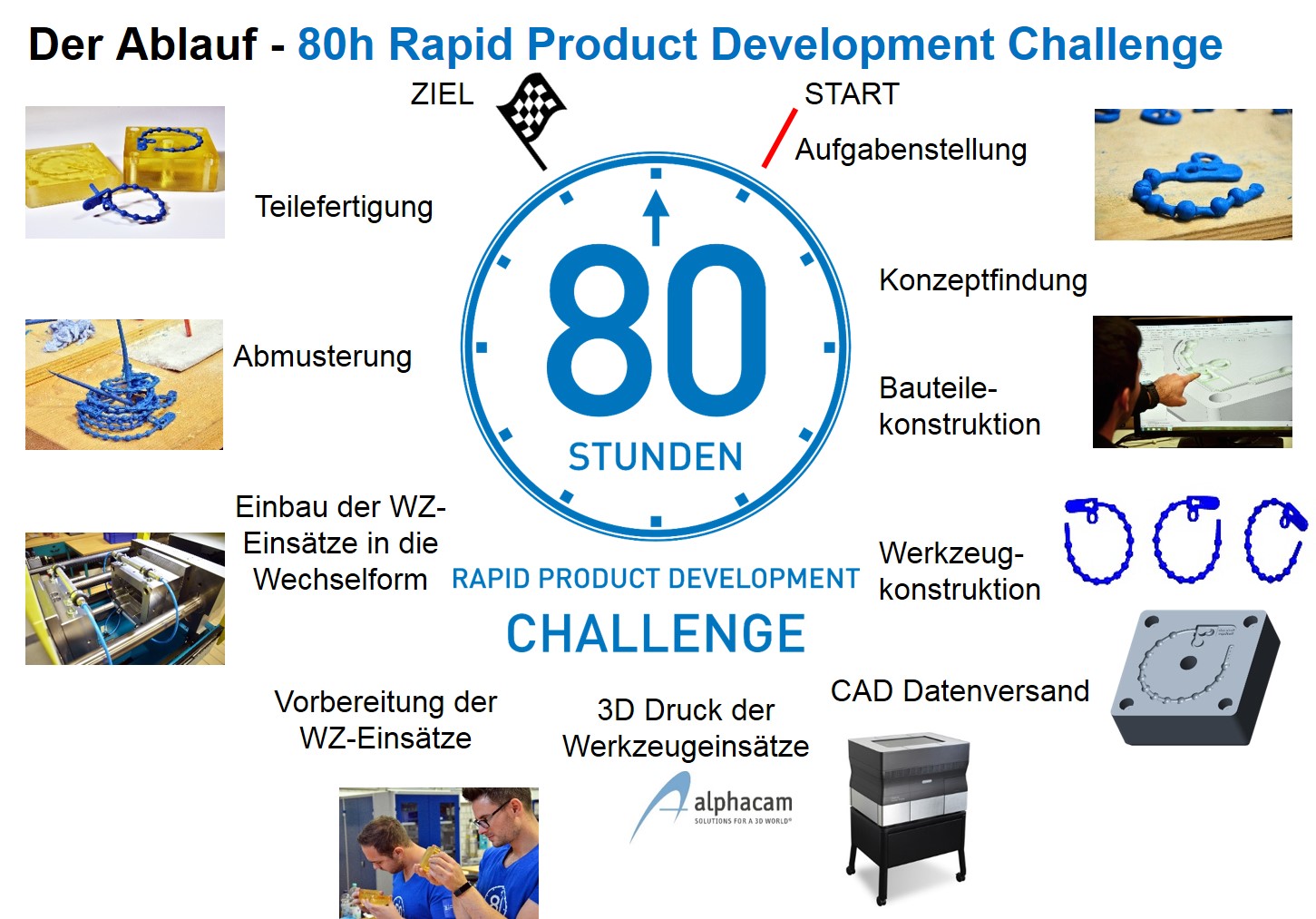

In 80 Stunden von der ersten Idee bis zum fertigen spritzgegossenen Kunststoffbauteil. Und das NON-STOP, so lautete die Aufgabenstellung für ein 4er Team der Maschinenbau Masterstudierenden. In exemplarischer Weise sollen die Möglichkeiten und Grenzen moderner Produktentwicklungsmethoden in Kombination mit den neuesten Methoden additiver Fertigungsverfahren angewandt und dargestellt werden.

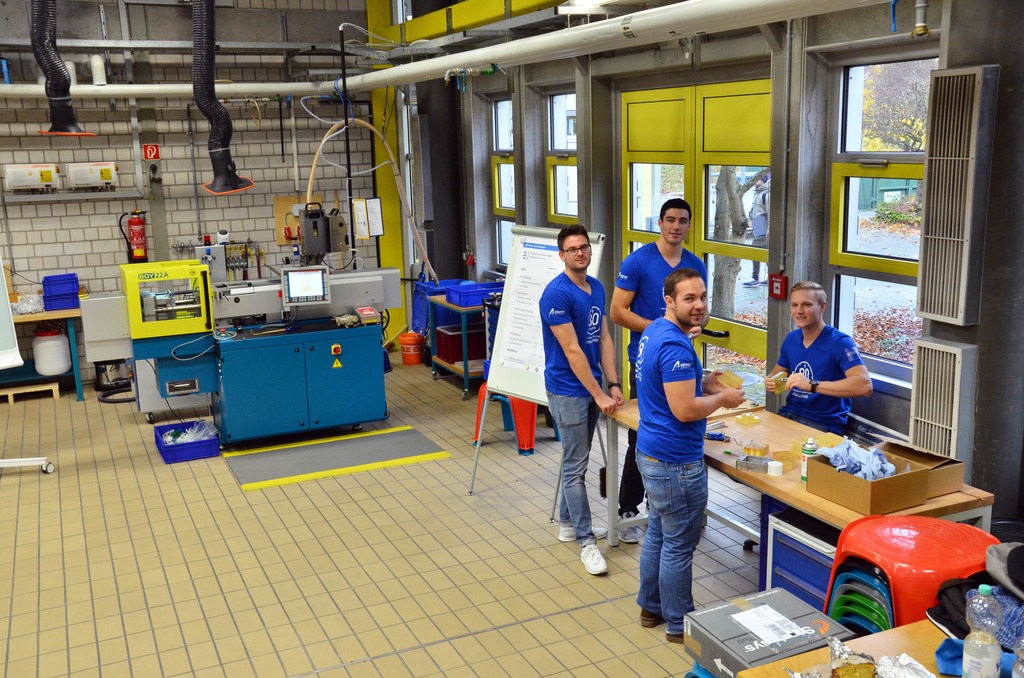

An Halloween – also am Montag vor Allerheiligen, am 31.10., Punkt 8.00 Uhr fiel der Startschuss und die Studierenden hatten dann 80 Stunden Zeit. Das geplante Ende war also der Donnerstag, um 16.00 Uhr. Das Team hat sich aber selbst übertroffen und war viel früher fertig als erwartet. Schon am Mittwoch, den 3. November, um 14.53 Uhr waren die ersten 10 Bauteile im Spritzgießprozess hergestellt.

Die 80h Rapid Product Development Challenge wurde gemeinsam mit der

alphacam GmbH durchgeführt

- Start Montag, 31.10.; 8:00 Uhr

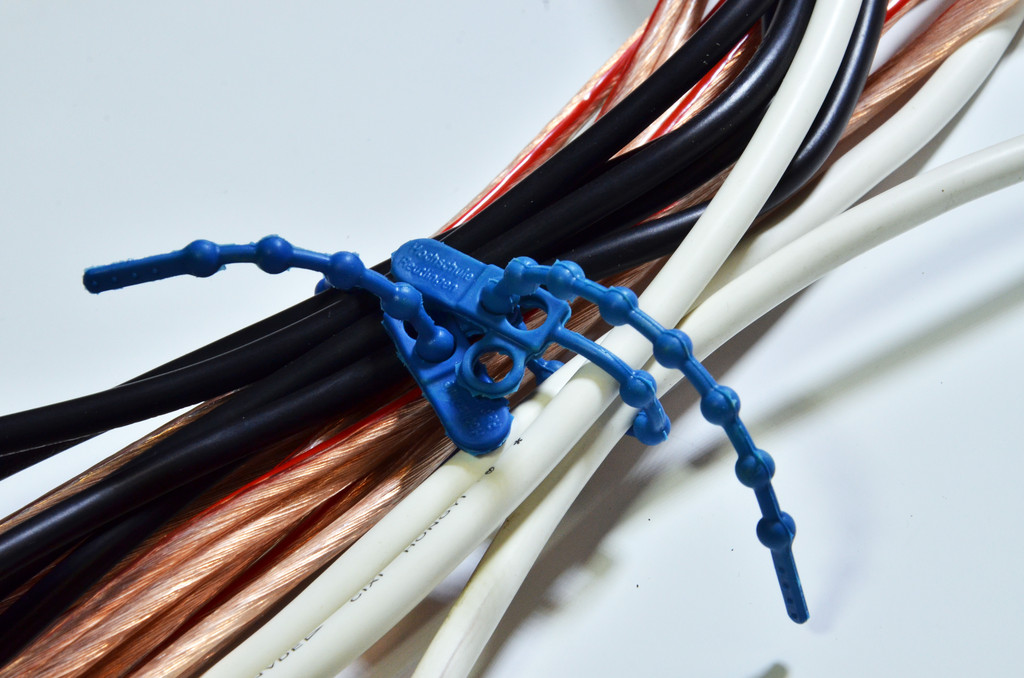

- Die Aufgabenstellung war, einen innovativen Kabelwickler aus einem TPE-Material (Thermoplastischen Elastomer) darzustellen. Die Randbedingungen waren dabei, dass der eigentliche Spritzgießwerkzeugeinsatz im Polyjetverfahren bei dem in Schorndorf ansässigen Projektpartner alphacam GmbH 3D gedruckt werden sollte.

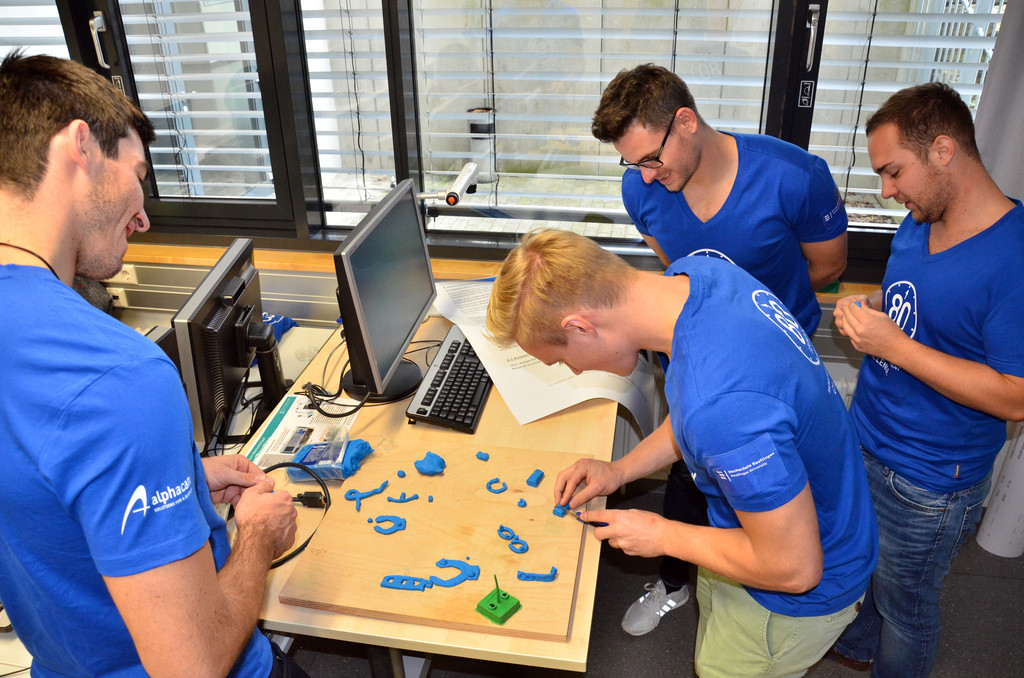

- In einer intensiven Brainstorming und Ideenfindungsphase entstanden eine Vielzahl von möglichen Bauteilideen, die dann im Hinblick auf Design, Funktion und Umsetzbarkeit entsprechend bewertet wurden. Gerade im Konzept wurde auf die CAD Modellierbarkeit und Umsetzbarkeit großen Wert gelegt. Knetmodelle erleichterten den Ideenfindungsprozess in dieser frühen und wichtigen Projektphase.

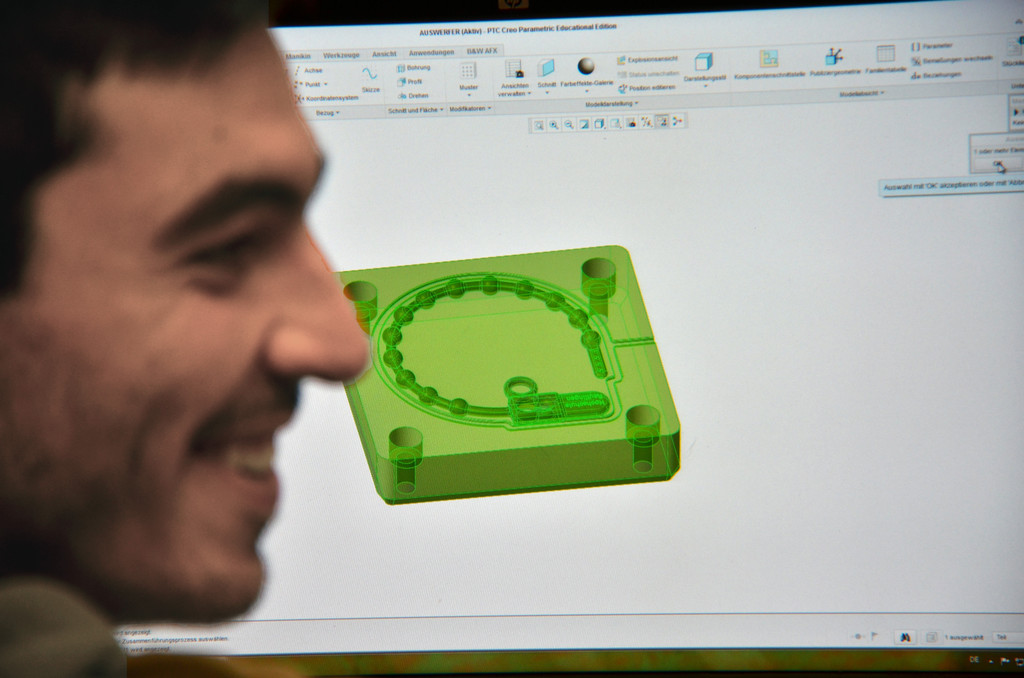

- Anschließend erfolgte die Umsetzung im CAD System mit Creo3.

- Mit Fertigstellung der Bauteilkonstruktion ging es dann durch die Nacht und in die Umsetzung des Werkzeugdesigns.

- Am frühen Dienstag Morgen war es soweit, das Datenmodell des Formeinsatzes stand als STEP-Datensatz zur Verfügung und konnte per Datenleitung an den Projektpartner aplacam versand werden.

- Alphacam hat dann die Daten augenblicklich auf zwei ihrer Drucker gegeben. Der Unterschied lag insbesondere in der Leistungsfähigkeit, d.h. der Druckzeit, der beiden Drucker. Während der eine Drucker nach ca. 7 h mit dem Einsatzpaar fertig war, benötigte die "kleiner" Maschine ca. 24 h bis zur Fertigstellung. Das Team hatte in dieser "Druckzeit" ihre verdiente Ruhepause.

- Direkt am Mittwoch Morgen um 8:00 Uhr war das Team bei alphacam wieder im Einsatz und hat die Werkzeugformen vom Drucker genommen. In wenigen Handgriffen sind diese dann einsatzbereit und kurz danach auf dem Weg zurück nach Reutlingen, ins Spritzgießtechnikum EPI-Center.

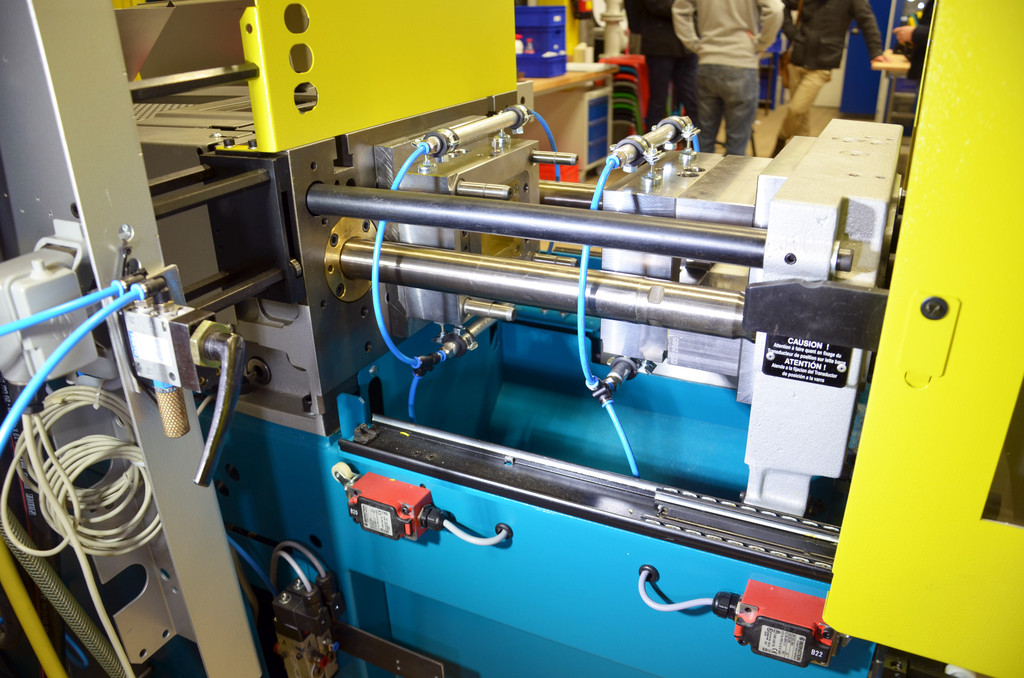

- Dort sind die Einsätze dann an die Stahlwechselform angepasst worden. Nach wenigen Schleif- Bohr- und Feinbearbeitungen durch Reibahlen, die ca. 1 h in Anspruch nehmen, können die Werkzeugeinsätze schließlich in den bereits auf der Spritzgießmaschine befindlichen Formrahmen eingebaut werden.

- Durch die in der Zwischenzeit vorbereitete und programmierte Spritzgießmaschine erfolgte dann um ca. 13:00 Uhr der erste Schuss. Um 14:53 Uhr waren die ersten 10 Prototypen gefertigt und konnten sogleich ersten Gebrauchstests unterzogen werden - ZIEL ERREICHT.

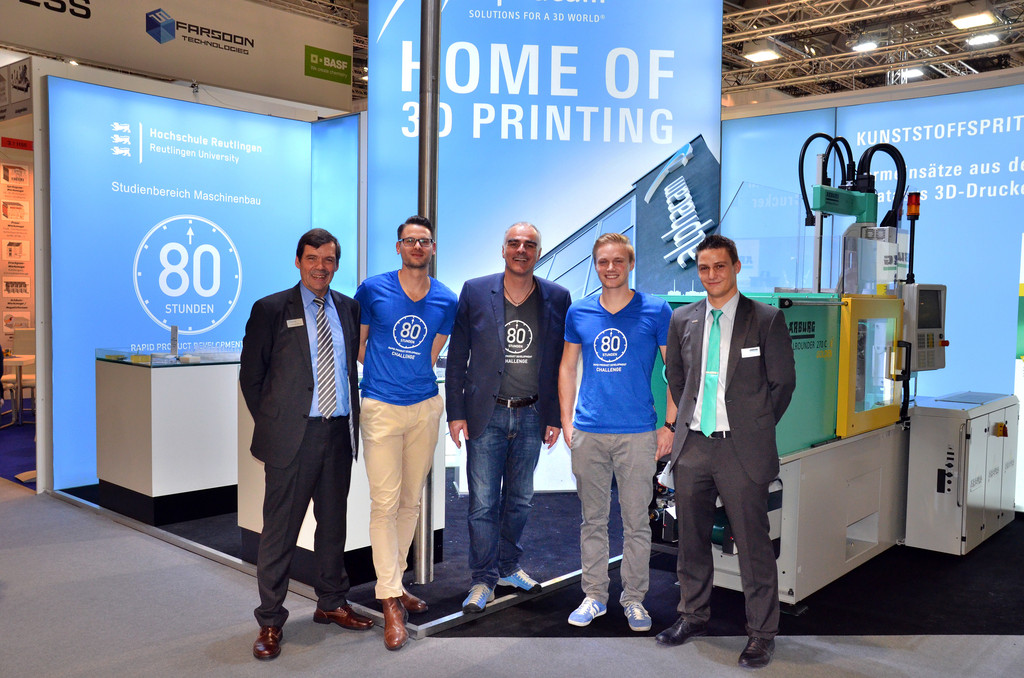

Die 80h RPD-Challenge auf der Messe Formnext

Das Projekt wurde auf der Messe FORMNEXT in Frankfurt vom 15. - 18.11.2016 mit großem Publikumsinteresse zusammen mit den Partnern alphacam und Arburg auf einem eigenen Messestand präsentiert.

80h RPD-Challenge auf Youtube

Fragen, Wünsche, Anregungen?

Studiengangsleitung/Prodekan Maschinenbau